3.2.7摩擦

根据不同的弹簧组合方式,随碟型弹簧组的压缩和张开,单个弹簧之间、弹簧与导向元件之间以及弹簧承载部位的摩擦力都会升高。因此,对于给定的弹簧应用条件,理论计算的加载和卸载特曲线都会与实际曲线存在偏差。

单个碟型弹簧的摩擦

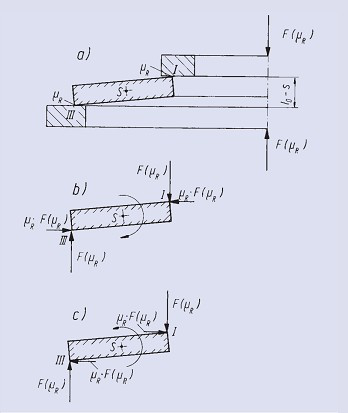

如图下图所示,弹簧压缩时的摩擦力μR·F(μR)产生与加载力矩起反作用的力矩,因此使压缩力F(μR)增大。弹簧回复时,摩擦力矩则与加载力矩方向相同,从而减小所需的保持力。

实际的摩擦系数与加载部件表面的抛光程度、碟形弹簧边缘I和III的倒角半径以及润滑条件等因素有关。

叠合组合碟型弹簧组的摩擦

由n片弹簧组成的叠合组合弹簧组压缩时,除加载部位弹簧边缘产生的摩擦力外,弹簧上下接触表面之间也会产生方向相反的径向摩擦力。这些摩擦力产生的n个摩擦力矩与加载力矩相互作用,从而使得弹簧组在压缩过程中加载力增大,在回复过程中保持力减少。

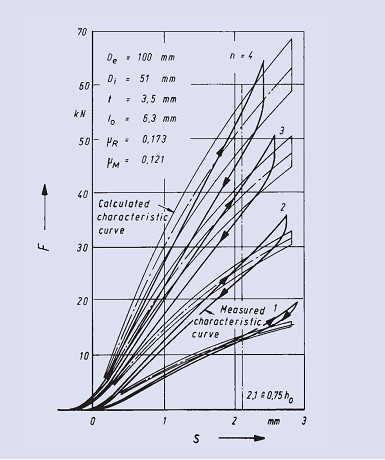

实际的载荷偏差与弹簧变形无关。采用厚度较大的碟型(A系列)弹簧将会产生较大阻尼作用。经验表明,碟型弹簧组载荷特性曲线的偏差随弹簧组内叠合组合弹簧数量的增加而增大,(如下图)这是由于单个弹簧几何外形(特别是锥面失圆和自由高度的偏差)与理想状态的偏差累积所致。

如果弹簧在弹簧组内移动甚至是旋转,弹簧组的载荷特性曲线也会发生轻微的变化。但总的来讲,随着时间的延长,碟型弹簧组的加载和卸载特性曲线会逐渐趋于稳定。

出于安全的原因,即使是由单片弹簧组合的弹簧组也要采用内部导向或者外部导向。对于采用低摩擦设计的碟型弹簧组,摩擦力的影响通常忽略不计。

对合组合碟形弹簧组的摩擦

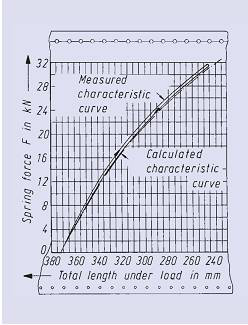

可以认为对合组合碟形弹簧组采用了低摩擦设计。例如,碟形弹簧被设计出特殊的内边缘轮廓,从而最大程度地降低了弹簧组与导向件之间的摩擦。这就使得弹簧组内的单个弹簧都具有均匀的变形量,弹簧组端部的可动弹簧由于应力过大产生提前断裂的危险也会降低。

上图所示为低摩擦和高摩擦碟型弹簧组内单个弹簧变形量的对比。对于同类型的低摩擦设计的对合组合弹簧组,其加载和卸载曲线与计算的载荷特性曲线都没有太大差别。在叠合组合弹簧用于对合组合弹簧组中时,这种情况不再适用。

单片弹簧尺寸与理想尺寸间的偏差将会导致弹簧或弹簧组间载荷的不均匀传递,从而使弹簧发生横向位移,进而导致弹簧与导向件之间产生较大的力的作用。如发生横向位移的弹簧位于弹簧组的可动端部,其产生的横向作用力将会使弹簧与导向件之间产生显著的摩擦。因此必须强调,在对合组合弹簧组中使用叠合组合弹簧组将会导致单片弹簧的不均匀变形,与此同时,如果工作频率较高的话,也会导致工作温度的显著升高。这种情况将直接导致弹簧组疲劳寿命降低。

De

外径mm

△I

由于蠕动变导至的弹簧自由高度降低mm

t'

有支撑面弹簧单片盘片的减薄厚度mm

承受振动载荷的碟型弹簧在工作行程区间内的应力变化幅度

Di

内径

N

弹簧失效前的最大载荷循环次数

锥角

Do

旋转中心直径mm

R

弹簧刚度N/mm

泊松比

E

弹性模量N/mm

T

总间隙mm

摩擦系数

疲劳强度图容许的最大上限应力N/mm2

F

无支撑面单个数弹簧载荷N

W

弹力做功Nmm

幸存概率

疲劳强度图容许的最小下限应力N/mm2

F1,F2,F3

变形量为s1,s2,s3时的弹簧载荷N

Ho

无支撑面碟簧最大变形量HO=IO –t=sc mm

计算应力N/mm2

强度图容许的应力的变化幅度

Fc

弹簧压平状态下的计算载荷

i

对合组合弹簧组中的单片弹簧或叠合组合弹簧的个数

最大负载应力N/mm2

切向应力N/mm2

lo

单个弹簧自由高度mm

临界应力N/mm2

所有标有’的数值,例如等均指有支撑面碟型弹簧

Ftot

单个弹簧或弹簧组的N

n

叠合组合弹簧组中单片弹簧个数

横截面I、II、III、IV、及OM各点的计算应力N/mm2

弹簧Nmm

△F

由于松驰导致的载荷下降

S

无支撑面的单个弹簧的变形量

承受振动载荷的碟型弹簧最大许用应力N/mm2

Lo

对合组合或叠合组合弹簧组自由高度

S1,S2,S3

对应载荷F1,F2,F3的弹簧变形量

横截面I点压平状态时的计算应力

L1,L2,L3

对应载荷F1、F2、F3时的弹簧高度mm

Stot

对应组合或叠合组合弹簧组的总行程建议最大值:Sges=0.8(Lo-Lc)

承受振动载荷的碟形弹簧要求的最小应力

Lc

压平状态下对合组合或叠合组合弹簧的计算长度mm

t

无支撑面单片弹簧厚度mm

具体详见手册57-61